一、实验目的:

1.学习直管摩擦阻力 ,直管摩擦系数λ的测定方法。.

,直管摩擦系数λ的测定方法。.

2.掌握直管摩擦系数λ与雷诺数Re和相对粗糙度之间的关系及其变化规律。

3.掌握局部摩擦阻力 ,局部阻力系数ζ的测定方法。.

,局部阻力系数ζ的测定方法。.

4.学习压强差的几种测量方法和提高其测量精确度的一些技巧。

5.熟悉离心泵的操作方法。

6.掌握离心泵特性曲线和管路特性曲线的测定方法、表示方法、加深对离心泵性能的了解。

二、实验内容:

1.测定实验管路内流体流动的阻力和直管摩擦系数λ。

2.测定实验管路内流体流动的直管摩擦系数λ与雷诺数Re和相对粗糙度之间的关系曲线。

3.测定管路部件局部摩擦阻力 和局部阻力系数ζ。

和局部阻力系数ζ。

4.熟悉离心泵的结构与操作方法。

5.测定某型号离心泵在一定转速下的特性曲线。

6.测定流量调节阀某一开度下管路特性曲线。

三、实验原理:

1.直管摩擦系数l与雷诺数Re的测定:

直管的摩擦阻力系数是雷诺数和相对粗糙度的函数,即 ,对一定的相对粗糙度而言,

,对一定的相对粗糙度而言, 。

。

流体在一定长度等直径的水平圆管内流动时,其管路阻力引起的能量损失为: (1)

(1)

又因为摩擦阻力系数与阻力损失之间有如下关系(范宁公式)

(2)

(2)

整理(1)(2)两式得 (3)

(3)

(4)

(4)

式中:d-管径,m; 直管阻力引起的压强降,Pa;

直管阻力引起的压强降,Pa;

l-管长,m; u流速,m / s;

ρ流体的密度,kg / m3; μ流体的粘度,N·s / m2。

在实验装置中,直管段管长l和管径d都已固定。若水温一定,则水的密度ρ和粘度μ也是定值。所以本实验实质上是测定直管段流体阻力引起的压强降△Pf与流速u(流量V)之间的关系。

根据实验数据和式(3)可计算出不同流速下的直管摩擦系数λ,用式(4)计算对应的Re,整理出直管摩擦系数和雷诺数的关系,绘出λ与Re的关系曲线。

2.局部阻力系数ζ的测定

式中:  局部阻力系数,无因次;

局部阻力系数,无因次;  局部阻力引起的压强降,Pa;

局部阻力引起的压强降,Pa;

局部阻力引起的能量损失,J/kg。

局部阻力引起的能量损失,J/kg。

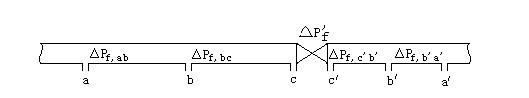

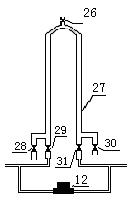

图-1 局部阻力测量取压口布置图

局部阻力引起的压强降 可用下面方法测量:在一条各处直径相等的直管段上,安装待测局部阻力的阀门,在上、下游各开两对测压口a-a'和b-b'如图-1,使 ab=bc ; a'b'=b'c',则 △Pf,a b =△Pf,bc ; △Pf,a'b'= △Pf,b'c'

可用下面方法测量:在一条各处直径相等的直管段上,安装待测局部阻力的阀门,在上、下游各开两对测压口a-a'和b-b'如图-1,使 ab=bc ; a'b'=b'c',则 △Pf,a b =△Pf,bc ; △Pf,a'b'= △Pf,b'c'

在a~a'之间列柏努利方程式 Pa-Pa' =2△Pf,a b+2△Pf,a'b'+△P'f (5)

在b~b'之间列柏努利方程式: Pb-Pb' = △Pf,bc+△Pf,b'c'+△P'f

= △Pf,a b+△Pf,a'b'+△P'f (6)

联立式(5)和(6),则: =2(Pb-Pb')-(Pa-Pa')

=2(Pb-Pb')-(Pa-Pa')

为了实验方便,称(Pb-Pb')为近点压差,称(Pa-Pa')为远点压差。其数值用差压传感器来测量。

3.离心泵特性曲线:

离心泵是最常见的液体输送设备。在一定的型号和转速下,离心泵的扬程H、轴功率N及效率η均随流量Q而改变。通常通过实验测出H—Q、N—Q及η—Q 关系,并用曲线表示之,称为特性曲线。特性曲线是确定泵的适宜操作条件和选用泵的重要依据。泵特性曲线的具体测定方法如下:

(1) H 的测定:

在泵的吸入口和排出5之间列柏努利方程

(7)

(7)

(8)

(8)

上式中 是泵的吸入口和压出口之间管路内的流体流动阻力,与柏努力方程中其它项比较,

是泵的吸入口和压出口之间管路内的流体流动阻力,与柏努力方程中其它项比较, 值很小,故可忽略。于是上式变为:

值很小,故可忽略。于是上式变为:

(9)

(9)

将测得的 和

和 值以及计算所得的

值以及计算所得的 代入上式,即可求得H。

代入上式,即可求得H。

(2) N 测定:

功率表测得的功率为电动机的输入功率。由于泵由电动机直接带动,传动效率可视为1,所以电动机的输出功率等于泵的轴功率。即:

泵的轴功率 N=电动机的输出功率,Kw

电动机输出功率=电动机输入功率×电动机效率。

泵的轴功率=功率表读数×电动机效率,Kw。

(3) η测定  (10)

(10)

(11)

(11)

式中:η—泵的效率; N—泵的轴功率,Kw;

Ne-泵的有效功率Kw; H—泵的扬程,m;

Q—泵的流量,m3/s; ρ-水的密度,Kg/m3。

4.管路特性曲线:

当离心泵安装在特定的管路系统中工作时,实际的工作压头和流量不仅与离心泵本身的性能有关,还与管路特性有关,也就是说,在液体输送过程中,泵和管路二者相互制约的。

管路特性曲线是指流体流经管路系统的流量与所需压头之间的关系。若将泵的特性曲线与管路特性曲线在同一坐标图上,两曲线交点即为泵的在该管路的工作点。因此,如同通过改变阀门开度来改变管路特性曲线,求出泵的特性曲线一样,可通过改变泵转速来改变泵的特性曲线,从而得出管路特性曲线。泵的压头H计算同上。

5.流量计性能测定:

流体通过节流式流量计时在上、下游两取压口之间产生压强差,它与流量的关系为: (12)

(12)

式中: 被测流体(水)的体积流量,m3/s;

被测流体(水)的体积流量,m3/s;

流量系数,无因次;

流量系数,无因次;

流量计节流孔截面积,m2;

流量计节流孔截面积,m2;

流量计上、下游两取压口之间的压强差,Pa ;

流量计上、下游两取压口之间的压强差,Pa ;

被测流体(水)的密度,kg/m3 。

被测流体(水)的密度,kg/m3 。

用涡轮流量计作为标准流量计来测量流量VS。,每一个流量在压差计上都有一对应的读数,将压差计读数△P和流量Vs绘制成一条曲线,即流量标定曲线。同时利用上式整理数据可进一步得到C—Re关系曲线

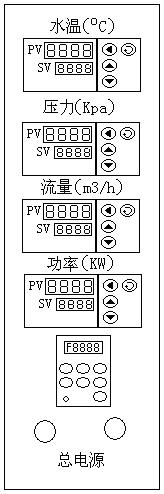

四、实验装置的基本情况:

1.实验装置流程示意图:

图-2 流动过程综合实验流程示意图

1-水箱;2-水泵;3-入口真空表;4-出口压力表;5、16-缓冲罐;6、14-测局部阻力近端阀;7、15-测局部阻力远端阀;8、17-粗糙管测压阀;9、21-光滑管测压阀;10-局部阻力阀;11-文丘里流量计(孔板流量计);12-压力传感器;13-涡流流量计;18、32-阀门;20-粗糙管阀;22-小转子流量计;23-大转子流量计; 24阀门;25-水箱放水阀;26-倒U型管放空阀;27- 倒U型管;28、30-倒U型管排水阀;29、31-倒U型管平衡阀

实验装置流程简介

①流体阻力测量:

水泵2将储水槽1中的水抽出,送入实验系统,经玻璃转子流量计22、23测量流量,然后送入被测直管段测量流体流动阻力,经回流管流回储水槽1。被测直管段流体流动阻力ΔP 可根据其数值大小分别采用变送器12或空气—水倒置U型管来测量。

②流量计、离心泵性能测定:

水泵2将水槽1内的水输送到实验系统,流体经涡轮流量计13计量,用流量调节阀32调节流量,回到储水槽。同时测量文丘里流量计两端的压差,离心泵进出口压强、离心泵电机输入功率并记录。

③管路特性测量:

用流量调节阀32调节流量到某一位置,改变电机频率,测定涡轮流量计的频率、泵入口压强、泵出口压强并记录。

2.实验设备主要技术参数:

表-1实验设备主要技术参数

| 序号 | 名称 | 规格 | 材料 |

| 1 | 玻璃转子流量计 |

LZB—25 100~1000(L/h) LZB—10 10~100(L/h) |

|

| 2 | 压差传感器 | 型号LXWY 测量范围0--200 KPa | 不锈钢 |

| 3 | 离心泵 | 型号WB70/055 | 不锈钢 |

| 4 | 文丘里流量计 | 喉径0.020m | 不锈钢 |

| 5 | 实验管路 | 管径0.043m | 不锈钢 |

| 6 | 真空表 |

测量范围0.1-0MPa 精度1.5级, 真空表测压位置管内径d1=0.028m |

|

| 7 | 压力表 |

测量范围0-0.25MPa 精度1.5级 压强表测压位置管内径d2=0.042m |

|

| 8 | 涡轮流量计 | 型号LWY-40 测量范围0—20m3/h | |

| 9 | 变频器 | 型号N2-401-H 规格:(0-50)Hz |

|

第一套:光滑管:管径d-0.008(m) 管长L-1.70(m) 粗糙管:管径d-0.010(m) 管长L-1.70(m) 真空表与压强表测压口之间的垂直距离h0=0.23m |

|

第二套:光滑管:管径d-0.008(m) 管长L-1.70(m) 粗糙管:管径d-0.010(m) 管长L-1.70(m) 真空表与压强表测压口之间的垂直距离h0=0.23m |

(m/s)

(m/s) =244(Pa)

=244(Pa) 1.437×103

1.437×103 4.7×10-2

4.7×10-2 1.06 (m/s)

1.06 (m/s) 8.622×103

8.622×103 = 0.164

= 0.164 (m/s)

(m/s)

(m/s)

(m/s)

=7.86×104

=7.86×104

功率表读数:0.75kw

功率表读数:0.75kw

5.2(m)

5.2(m)

| 表3 流体阻力实验数据记录(光滑管内径8mm、管长1.682m) | |||||||

| (液体温度34.2℃ 液体密度ρ=993.91kg/m 液体粘度μ=0.73mPa.S) | |||||||

| 序号 | 流量(l/h) | 直管压差ΔP |

ΔP (Pa) |

流速u (m/s) |

Re | λ | |

| (kPa) | (mmH2o) | ||||||

| 1 | 1000 | 98.6 | 98600 | 5.53 | 60223 | 0.03054 | |

| 2 | 900 | 81.4 | 81400 | 4.98 | 54201 | 0.03113 | |

| 3 | 800 | 64.5 | 64500 | 4.42 | 48178 | 0.03122 | |

| 4 | 700 | 50.6 | 50600 | 3.87 | 42156 | 0.03199 | |

| 5 | 600 | 39.1 | 39100 | 3.32 | 36134 | 0.03364 | |

| 6 | 500 | 28.5 | 28500 | 2.76 | 30111 | 0.03531 | |

| 7 | 400 | 19.0 | 19000 | 2.21 | 24089 | 0.03678 | |

| 8 | 300 | 11.4 | 11400 | 1.66 | 18067 | 0.03924 | |

| 9 | 260 | 8.7 | 8700 | 1.44 | 15658 | 0.03987 | |

| 10 | 220 | 6.6 | 6600 | 1.22 | 13249 | 0.04224 | |

| 11 | 180 | 4.8 | 4800 | 1.00 | 10840 | 0.04589 | |

| 12 | 140 | 3.4 | 3400 | 0.77 | 8431 | 0.05373 | |

| 13 | 100 | 161 | 1570 | 0.55 | 6022 | 0.04863 | |

| 14 | 90 | 136 | 1326 | 0.50 | 5420 | 0.05071 | |

| 15 | 80 | 111 | 1082 | 0.44 | 4818 | 0.05238 | |

| 16 | 70 | 83 | 809 | 0.39 | 4216 | 0.05116 | |

| 17 | 60 | 58 | 566 | 0.33 | 3613 | 0.04866 | |

| 18 | 50 | 41 | 400 | 0.28 | 3011 | 0.04953 | |

| 19 | 40 | 23 | 224 | 0.22 | 2409 | 0.04342 | |

| 20 | 30 | 16 | 156 | 0.17 | 1807 | 0.05369 | |

| 21 | 20 | 10 | 98 | 0.11 | 1204 | 0.07551 | |

| 22 | 10 | 4 | 39 | 0.06 | 602 | 0.12081 | |

| 表4 流体阻力实验数据记录(直管内径10mm、管长1.70m) | |||||||

| (液体温度34.2℃ 液体密度ρ=993.91kg/m 液体粘度μ=0.73mPa.S) | |||||||

| 序号 |

流量 (l/h) |

直管压差ΔP |

ΔP (Pa) |

流速u (m/s) |

Re | λ | |

| (kPa) | (mmH2o) | ||||||

| 1 | 1000 | 133.3 | 133300 | 3.54 | 48178 | 0.126 | |

| 2 | 900 | 111.4 | 111400 | 3.18 | 43361 | 0.130 | |

| 3 | 800 | 87.7 | 87700 | 2.83 | 38543 | 0.130 | |

| 4 | 700 | 69.2 | 69200 | 2.48 | 33725 | 0.134 | |

| 5 | 600 | 52.9 | 52900 | 2.12 | 28907 | 0.139 | |

| 6 | 500 | 38.8 | 38800 | 1.77 | 24089 | 0.147 | |

| 7 | 400 | 26.3 | 26300 | 1.42 | 19271 | 0.155 | |

| 8 | 300 | 15.6 | 15600 | 1.06 | 14454 | 0.164 | |

| 9 | 260 | 12.1 | 12100 | 0.92 | 12526 | 0.169 | |

| 10 | 220 | 9.0 | 9000 | 0.78 | 10599 | 0.176 | |

| 11 | 180 | 6.5 | 6500 | 0.64 | 8672 | 0.190 | |

| 12 | 140 | 4.9 | 4900 | 0.50 | 6745 | 0.236 | |

| 13 | 100 | 249 | 2428 | 0.35 | 4818 | 0.230 | |

| 14 | 90 | 212 | 2067 | 0.32 | 4336 | 0.241 | |

| 15 | 80 | 180 | 1755 | 0.28 | 3854 | 0.259 | |

| 16 | 70 | 135 | 1316 | 0.25 | 3372 | 0.254 | |

| 17 | 60 | 100 | 975 | 0.21 | 2891 | 0.256 | |

| 18 | 50 | 81 | 790 | 0.18 | 2409 | 0.299 | |

| 19 | 40 | 56 | 546 | 0.14 | 1927 | 0.323 | |

| 20 | 30 | 38 | 371 | 0.11 | 1445 | 0.389 | |

| 21 | 20 | 19 | 185 | 0.07 | 964 | 0.438 | |

| 22 | 10 | 7 | 68 | 0.04 | 482 | 0.645 | |

| 表5 局部阻力实验数据表 | ||||||

| 序号 | Q(l/h) | 近端压差 | 远端压差 | u(m/s) | 局部阻力压差 | 阻力系数ζ |

| 1 | 1000 | 58.5 | 59.3 | 1.573 | 57700 | 46.7 |

| 2 | 800 | 37.2 | 37.7 | 1.258 | 36700 | 46.4 |

| 表6 离心泵性能测定实验数据记录 | |||||||

| (液体温度33.1℃ 液体密度ρ=994.25kg/m 、泵进出口高度=0.23米) | |||||||

| 序号 |

入口压力 P1 (MPa) |

出口压力 P2 (MPa) |

电机功率 (kw) |

流量 Q (m3/h) |

压头h (m) |

泵轴功率 N (w) |

η (%) |

| 1 | 0.008 | 0.04 | 0.75 | 11.12 | 5.2 | 450 | 34.488 |

| 2 | 0.007 | 0.075 | 0.8 | 10.23 | 8.6 | 480 | 49.873 |

| 3 | 0.006 | 0.094 | 0.79 | 9.31 | 10.5 | 474 | 55.783 |

| 4 | 0.004 | 0.113 | 0.77 | 8.20 | 12.2 | 462 | 58.790 |

| 5 | 0.002 | 0.128 | 0.74 | 7.30 | 13.6 | 444 | 60.396 |

| 6 | 0 | 0.144 | 0.71 | 6.28 | 15.0 | 426 | 59.886 |

| 7 | 0 | 0.167 | 0.66 | 5.19 | 17.4 | 396 | 61.614 |

| 8 | 0 | 0.17 | 0.61 | 4.21 | 17.7 | 366 | 55.035 |

| 9 | 0 | 0.18 | 0.55 | 3.31 | 18.7 | 330 | 50.777 |

| 10 | 0 | 0.189 | 0.51 | 2.53 | 19.6 | 306 | 43.922 |

| 11 | 0 | 0.198 | 0.45 | 1.47 | 20.5 | 270 | 30.284 |

| 12 | 0 | 0.204 | 0.41 | 0.72 | 21.1 | 246 | 16.768 |

| 13 | 0.213 | 0.38 | 0.00 | 22.1 | 228 | 0.000 | |

| 表7 离心泵管路特性曲线 | ||||||||||||

| 液体温度33.1℃ 液体密度ρ=994.25kg/m 泵进出口高度=0.23米 | ||||||||||||

| 序号 |

电机频率 Hz |

入口压力P1 (MPa) |

出口压力P2 (MPa) |

流量Q (m3/h) |

压头h (m) |

|||||||

| 1 | 50 | 0.008 | 0.043 | 11.13 | 5.46 | |||||||

| 2 | 48 | 0.008 | 0.041 | 10.92 | 5.25 | |||||||

| 3 | 46 | 0.007 | 0.041 | 10.64 | 5.15 | |||||||

| 4 | 44 | 0.007 | 0.032 | 10.29 | 4.23 | |||||||

| 5 | 42 | 0.006 | 0.029 | 9.93 | 3.82 | |||||||

| 6 | 40 | 0.005 | 0.026 | 9.48 | 3.41 | |||||||

| 7 | 38 | 0.004 | 0.023 | 9.01 | 3.00 | |||||||

| 8 | 36 | 0.004 | 0.02 | 8.55 | 2.69 | |||||||

| 9 | 34 | 0.003 | 0.017 | 8.07 | 2.28 | |||||||

| 10 | 32 | 0.002 | 0.015 | 7.58 | 1.97 | |||||||

| 11 | 30 | 0 | 0.012 | 7.11 | 1.46 | |||||||

| 14 | 26 | 0 | 0 | 6.14 | 0.23 | |||||||

| 16 | 20 | 0 | 0 | 4.66 | 0.23 | |||||||

| 18 | 16 | 0 | 0 | 3.69 | 0.23 | |||||||

| 19 | 10 | 0 | 0 | 2.18 | 0.23 | |||||||

| 20 | 0 | 0 | 0 | 0 | 0.23 | |||||||

| 表8 流量计性能测定实验数据记录 | ||||||||||||

| 序号 |

文丘里流量计 (kPa) |

文丘里流量计 (Pa) |

流量Q (m3/h) |

流速u (m/s) |

Re |

Co |

||||||

| 1 | 51.5 | 51500 | 11.12 | 2.128 | 121311 | 0.969 | ||||||

| 2 | 43.6 | 43600 | 10.23 | 1.958 | 110163 | 0.969 | ||||||

| 3 | 37.3 | 37300 | 9.31 | 1.782 | 100256 | 0.954 | ||||||

| 4 | 29.2 | 29200 | 8.20 | 1.569 | 88303 | 0.949 | ||||||

| 5 | 23.5 | 23500 | 7.30 | 1.397 | 78611 | 0.942 | ||||||

| 6 | 18.3 | 18300 | 6.28 | 1.202 | 67627 | 0.918 | ||||||

| 7 | 12.8 | 12800 | 5.19 | 0.993 | 55889 | 0.907 | ||||||

| 8 | 9.3 | 9300 | 4.21 | 0.806 | 45336 | 0.864 | ||||||

| 9 | 6.2 | 6200 | 3.31 | 0.633 | 35644 | 0.832 | ||||||

| 10 | 4.4 | 4400 | 2.53 | 0.484 | 27245 | 0.754 | ||||||

| 11 | 2.4 | 2400 | 1.47 | 0.281 | 15830 | 0.594 | ||||||

| 12 | 1.1 | 1100 | 0.72 | 0.138 | 7753 | 0.429 | ||||||

上一篇:虹吸现象原理实验说明书

下一篇:卡鲁塞尔氧化沟实验装置指导书

本站部分图片和内容来源于网络,版权归原作者或原公司所有,如果您认为我们侵犯了您的版权请告知我们将立即删除 沪ICP备16023097号-7