萃取塔是石油炼制、化学工业和环境保护等部门广泛应用的一种传质设备,具有结构简单、便于安装和制造等特点。在液-液传质系统中,两相间的密度差较小,界面张力相差不大,导致推动相际传质的惯性力较小,已分层的两相分层分离能力也不高。填料技术的发展为萃取效率的提高打开了一扇大门,填料对于萃取效果有着显著的影响。

为解决萃取效率低的问题,本文提出一种气-液-液的萃取方式,以煤油( TBP) -水-空气为体系,在塔径0. 15m 的萃取塔内进行实验,研究了不同萃取方式,不同填料对流体力学的影响。

1 流体力学实验

1. 1 实验装置与实验方法

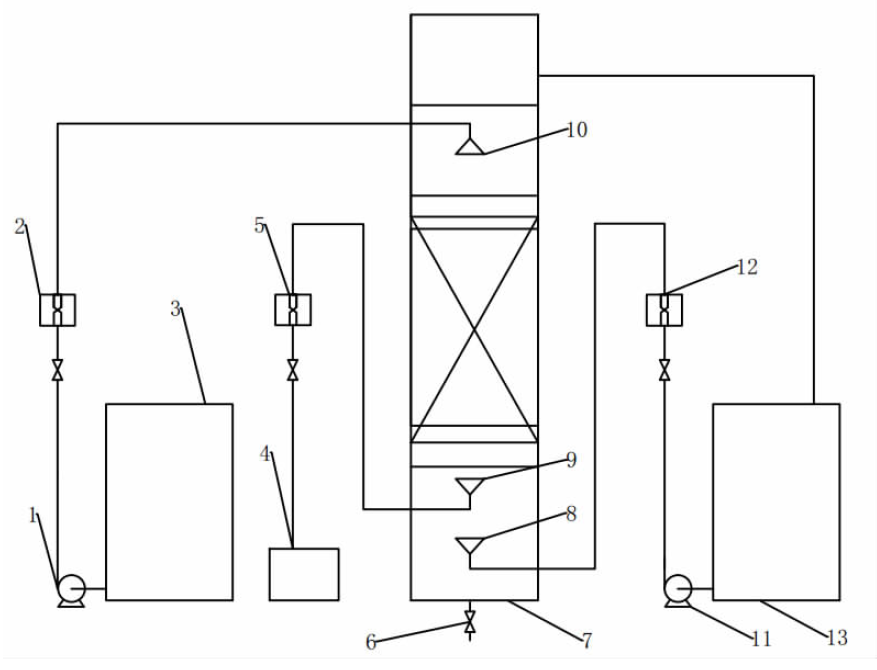

实验装置如图1。实验采用Φ150mm 的萃取塔作为主要的实验装置,采用350X 金属波纹板填料、700X 网架填料和QH-2 型扁环填料作为塔内装填填料,装填高度为1100mm,以空气-水-煤油为主要测试物系进行测量,其中煤油为分散相,水为连续相。本实验中观察了气-液-液三相萃取的流动现象,测定了气含率、液含率、液泛速度等参数。

1—离心泵; 2—水相涡轮流量计; 3—水相储罐; 4—气泵; 5—气相涡轮流量计; 6—底阀; 7—塔体; 8—油相分布器; 9—气相分布器;10—水相分布器; 11—齿轮油泵; 12—油相涡轮流量计; 13—油相储罐

图1 实验装置及流程图

1. 2 实验结果与讨论

1. 2. 1 观察实验

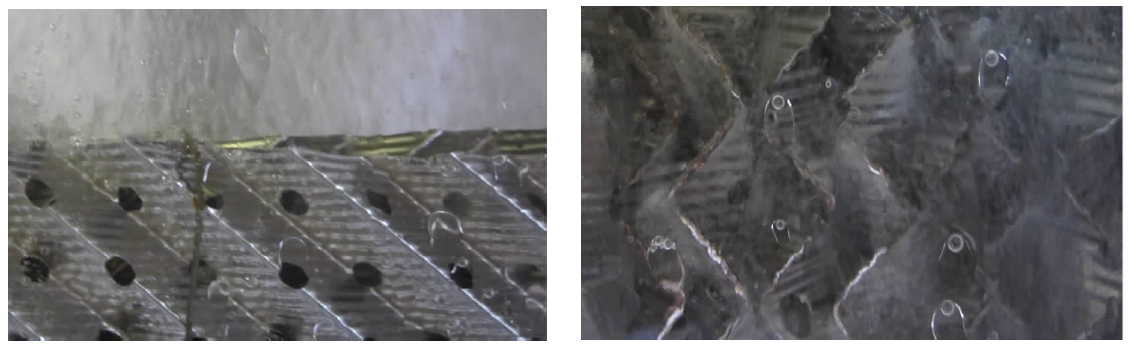

实验分别在金属波纹板填料、网架填料和QH-2 型扁环填料中对加入气相前后液-液萃取中分散相液滴的形态、数目、分布变化情况进行了拍摄,变化情况如图2。其中,左侧图片为通入气相前液滴图,右侧图片为通入气相后液滴图。

( a) 金属波纹板填料

( b) 网架填料

( c) QH-2 型扁环填料

图2 不同填料中通入气相前后分散相液滴变化图

由图2 可清晰的看到,在各种填料未通入气相,即传统液液两相萃取中,分散相( 油相) 经过填料后液滴体积较大,数目较少,形状不规则,附着于填料之上,向上运动趋势并不十分明显,且液滴为实心,光泽均匀; 通入气相后,气相被油相包覆其中,气泡位于油滴上部,呈现明显的“油包气”形态,分散相在气相的扰动作用下液滴体积较小,单位面积填料上液滴数目较多,分布较为分散,形状规则,为细长椭球形,仅小部分附着于填料上,向上运动趋势较为明显。

1. 2. 2 气含率的变化

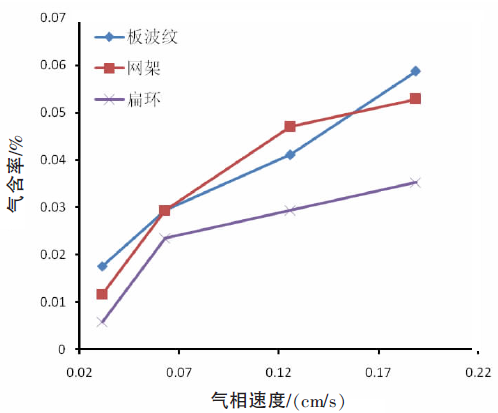

固定连续相流速Uc = 0. 4cm/s,分散相流速Ud=0. 4cm/s,缓慢增加气相速度,填料萃取塔气含率随气相速度的增大有着明显的变化趋势,如图3。

图3 气含率随气相速度变化图

从图3 可以看出,随着气相速度的增大,三种填料中气含率均有明显的提升,且在气相速度较低时,气含率随气速的增加而上升的趋势更为明显,之后变化略有减缓,但总体的上升趋势并未发生变化。同时,网架填料、板波纹填料的气含率变化情况较为一致,同等气相速度下液含率数值相差无几;而扁环填料的气含率-气相速度折线一直处于最下方,说明其气含率数值整体偏低。这是由于相较于液-液两相萃取,气相的加入使得萃取体系中气体含量陡增,气含率急剧上升; 随着气相速度的增大,塔内流体的湍动程度增大,气体上升的阻力变大,气体存留量增加,故气含率仍旧呈上升趋势,直至无法维持较为稳定的传质过程,塔内平衡被打破。

此外,网架填料、波纹板填料均为规整填料,而QH-2 型扁环填料则为散装填料。规整填料整齐堆砌,结构规则、均匀,相同的比表面积时比散装填料的空隙率更大。而散装填料流道不均匀,易发生局部短路,故在相同气相速度下其内部停留气相体积较小,因此QH-2 型扁环填料的气含率明显低于规整填料。

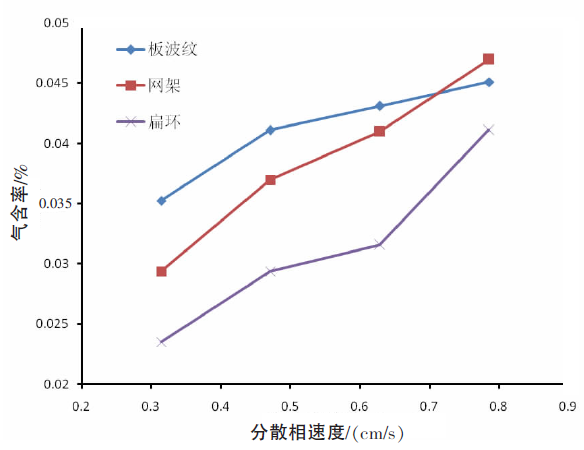

固定连续相流速Uc = 0. 4cm/s,气相流速Ug= 0. 08cm/s,缓慢增加分散相速度,填料萃取塔气含率随分散相速度的增大同样有明显的变化趋势,如图4。

图4 气含率随分散相速度变化图

从图4 可以看出,在一定的连续相和气相流速下,各种填料的气含率均随着分散相速度的增大而呈明显的上升趋势。相较于2 种规整填料,QH-2型扁环填料的气含率数值整体偏低,这是由散装填料流道不均匀,易发生局部短路所致。

由于气-液-液三相萃取会产生“油包气”现象,分散相速度较小时,气相会对其产生带动作用,使分散相尽快通过萃取塔; 而当分散相流量逐渐增大时,其阻碍气相上升的拉拽作用逐步显现,影响气相的通过,进而使塔内停留的气相体积增加,填料萃取的气含率数值增大。

1. 2. 3 液含率变化

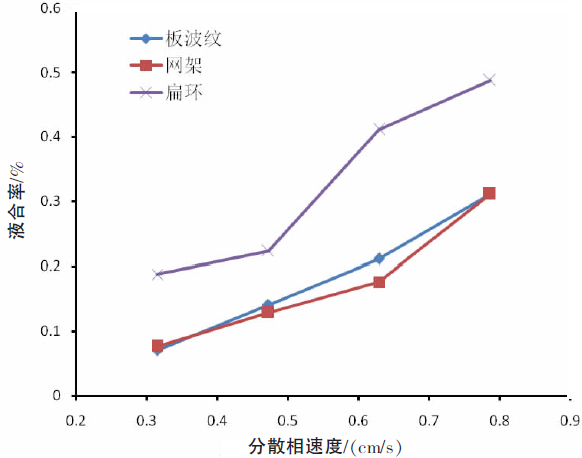

在固定连续相流速Uc = 0. 4cm/s,气相流速Ug = 0. 08cm/s,改变分散相速度测算填料萃取塔的液含率,其随分散相速度的增大有一定的变化趋势,具体如图5。

图5 液含率随分散相速度变化图

由图5 可以看出,固定连续相和气相流速,各种填料的液含率随着分散相速度的增大而呈明显的增大趋势,且增长快慢相对各种填料无明显的差别。这是由于分散相表观流速增大导致分散相总量增多,同样导致其上升的阻力增大,从而使液含率增大,直至发生液泛,体系失衡。而扁环填料的液含率远高于另外2 种填料,这是因为散装填料堆放无规则,流道极不均匀,使分散相液体无法顺畅通过,相同进料速度下大量积存于塔体内,故液含率较大。而规整填料结构规则,通道顺畅,液体积存量小,液含率相应较小。相比之下,散装填料液含率高,更利于传质; 规整填料在保证分散相通量,对提高产量则更为有利。

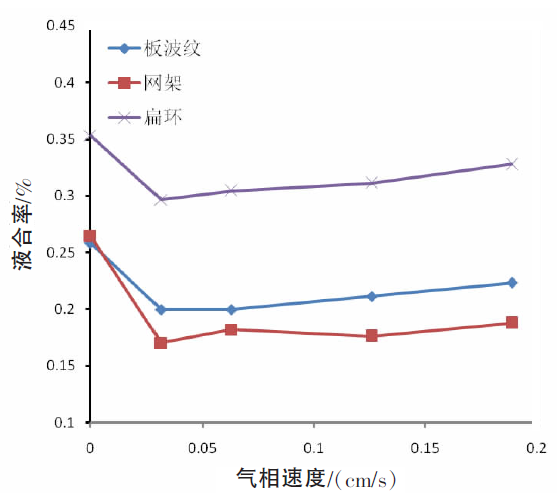

固定连续相流速Uc = 0. 4cm/s,分散相流速Ud = 0. 4cm/s,缓慢增加气相速度,测算填料萃取塔的液含率,其随气相速度的增大有一定的变化趋势,如图6。

图6 液含率随气相速度变化图

由图6 可以看出,在连续相和固定相流速一定的情况下,随着气相速度的增加,液含率先是有一定幅度的下降,之后是增长,但趋势较为平缓。这是由于气速低时,“油包气”结构形成,导致油水两相密度差增大,油相速度增大,气体带动液体迅速上升,萃取体系中油相含量减少,故液含率下滑趋势明显; 而随着气速的不断增大,体系的气含率增大,大量气体阻碍了分散相液体的向上通道,从而导致液体滞存量增大,液含率上升。

1. 2. 4 液泛速度变化

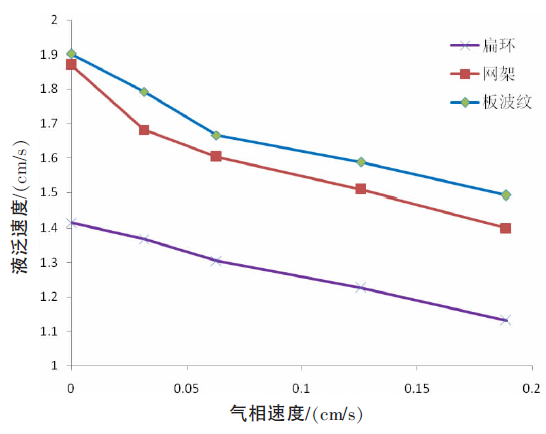

固定连续相流速Uc = 0. 4cm/s,逐渐增大气相速度,对应的液泛速度随气相速度的增大有较为明显的变化,具体趋势如图7。

图7 液泛速度随气相速度变化图

由图7 可以看出,随着气相速度的增大,各种填料下分散相的液泛速度均呈明显的下降趋势。三种填料相比,波纹板填料的液泛线最高,网架填料次之,而QH-2 型扁环填料的液泛线最低。此外,前两者的液泛速度相差较小,相较于扁环填料约提高25%,可见规整填料的流体通量较高。

这是由于气相速度的增加导致塔内气含率的增大,大量气体滞存使液相的流道空间减少,使得液泛速度减小。同时,随着气速的增大,气泡在迅速上升过程中撞击分散相液滴,使之容易破碎为直径更小的液滴。乳化现象一经产生,则两相分层困难,太小的液滴难以再聚结,使澄清时间增长。因此,气相速度的增大将使萃取体系提前迎来液泛点。相较于散装填料,规整填料整齐堆砌,结构规则,通道顺畅,空隙率更高,流道比较稳定,减少了轴向返混,因此在相同的气相速度和表观油相速度下具有更大的通量,液泛点高于散装填料。

2 结论

(1) 气相速度的提高使得气-液-液三相萃取体系的气含率和液含率都相应上升,但分散相液泛速度随之降低,说明气-液-液三相萃取的分散相通量受到一定的限制,这种情况下其处理能力相较于传统液-液两相萃取有所下降。

(2) 在气-液-液三相萃取中,分散相流量增大导致体系中液滴数目增多,分散相滞存量增大,进而使液含率上升,表观传质单元高度下降,传质系数增加。因此,实际操作中应在液泛速度以下努力提高分散相流量,既能提高传质效果,提升产品质量,又能保证流体通量和塔处理能力。

(3) 填料对气-液-液三相萃取性能的影响极为重要。相比之下,规整填料堆砌规则,流道均匀,可以有效抑制径向混合和轴向返混,气含率较高,液含率偏低,液泛速度比散装填料平均提高25%。因此,规整填料通量大,适于工业生产应用。

上一篇:提高化工分析实验技能的有效途径

下一篇:动量定律精品实验建设

本站部分图片和内容来源于网络,版权归原作者或原公司所有,如果您认为我们侵犯了您的版权请告知我们将立即删除 沪ICP备16023097号-7